Le fer est la principale matière première utilisée dans la production de l’acier, qui est lui-même un alliage de fer concentré contenant une faible quantité de carbone. (Voir aussi Ressources minérales.) À l’échelle mondiale, la production d’acier représente 98 % de la demande de fer, tandis que l’électronique et les utilisations non métallurgiques représentent les 2 % restants. Historiquement, l’extraction du fer et la production d’acier ont constitué des industries majeures au Canada, surtout dans les zones industrielles de l’Ontario et du Québec.

Minerai de fer

Après l’oxygène, le silicium et l’aluminium, le fer est le quatrième élément le plus abondant dans la croûte terrestre. On le trouve dans certains minerais; les plus importants étant la magnétite, l’hématite, la goethite, la pyrrhotine, la sidérite, l’ilménite et la pyrite. Le terme « minerai de fer » est utilisé lorsque la roche est suffisamment riche en minéraux de fer pour être exploitée de manière rentable. Bien qu’abondantes, la pyrite et la pyrrhotite servent rarement de minerais de fer en raison de leur teneur élevée en soufre. Les principaux minerais de fer canadiens sont l’hématite et la magnétite suivies de la sidérite et de l’ilménite. En plus d’oxydes de fer, les minerais de fer contiennent de la gangue, des minéraux comme le quartz et la fluorite qui ne sont pas utilisés dans la fabrication du fer.

Les minerais contenant des proportions de fer de 54 % ou plus sont considérés comme étant de haute qualité, tandis que ceux contenant des proportions de fer plus faibles doivent être enrichis afin de devenir techniquement commercialisables en tant que minerai de fer. La roche ferrifère peut être enrichie en éliminant la gangue par concentration. Cela nécessite un broyage fin du minerai, suivi d’une séparation des particules riches en fer des particules de la gangue (par exemple, par séparation magnétique). La matière riche en fer (le concentré) doit être agglomérée en morceaux plus gros avant la fusion, soit en le transformant en boulettes (boulettage), soit en chauffant le concentré jusqu’à ce que ses particules se collent ensemble (frittage).

En date de 2023, le Canada est le huitième producteur mondial de minerai de fer. Le producteur canadien le plus important est la Compagnie minière IOC (dont Rio Tinto détient la majorité des actions). En 2023, le Canada exporte 58,2 millions de tonnes de minerai de fer pour une valeur de 8,9 milliards de dollars. La même année, il importe 8,2 millions de tonnes de minerai de fer pour une valeur de 1,1 milliard de dollars.

Le minerai de fer est extrait à Terre-Neuve-et-Labrador, au Québec et au Nunavut. La fosse du Labrador, une immense formation qui serpente à travers Terre-Neuve-et-Labrador jusqu’au nord du Québec, est de loin la plus grande source géologique de fer au Canada. Combinées, les deux provinces représentent la quasi-totalité du fer extrait au Canada. Découverte en 1892, la fosse est un site d’extraction de fer depuis 1954 et ces dernières années, elle attire de plus en plus l’attention du secteur de l’extraction en raison de la demande croissante pour cette ressource.

Acier

L’acier est le matériau industriel le plus important du monde, avec plus de 1,89 milliard de tonnes d’acier brut produites dans le monde en 2023. Sans acier, notre monde tel que nous le connaissons n’existerait pas; des pétroliers aux punaises à papier, des camions aux boites de conserve, des pylônes de transmissions aux grille-pain. Étant donné les énormes quantités d’acier produites, il est rassurant de savoir que ce matériau est facile à recycler. En fait, de nombreuses aciéries canadiennes fabriquent de l’acier entièrement à partir de ferraille. En 2023, le Canada exporte 4,8 millions de tonnes de ferraille d’acier.

Malgré les formidables réserves de minerai de fer du Canada, l’industrie sidérurgique se réduit considérablement au cours des dernières décennies en raison de la mondialisation croissante des marchés industriels. De nos jours, toutes les aciéries restantes au pays appartiennent à des investisseurs étrangers, et le Canada est un importateur net de produits manufacturés. En 2023, le Canada importe 8,4 millions de tonnes de produits sidérurgiques semi-finis et en exporte 6,6 millions de tonnes.

Production sidérurgique

La fabrication de fer requiert du minerai de fer, du charbon et de la pierre (calcaire, dolomite). La production d’acier nécessite du fer, de la ferraille d’acier et du fondant (chaux, calcaire calciné). Le minerai de fer est fondu pour produire un métal impur appelé « métal chaud » quand il est liquide ou « fonte brute » quand il est solide. Le métal chaud est affiné pour éliminer les impuretés et développer la composition désirée. L’acier liquide est coulé en continu en blooms, en brames ou en billettes, et ces produits semi-finis sont transformés en formes désirées par laminage ou par forgeage.

Composants de l’industrie

L’industrie de la sidérurgie est divisée en quatre groupes : les producteurs intégrés de fer et d’acier, les compagnies sidérurgiques intégrées, les transformateurs d’acier, et les fonderies et fabricants.

Producteurs intégrés de fer et d’acier

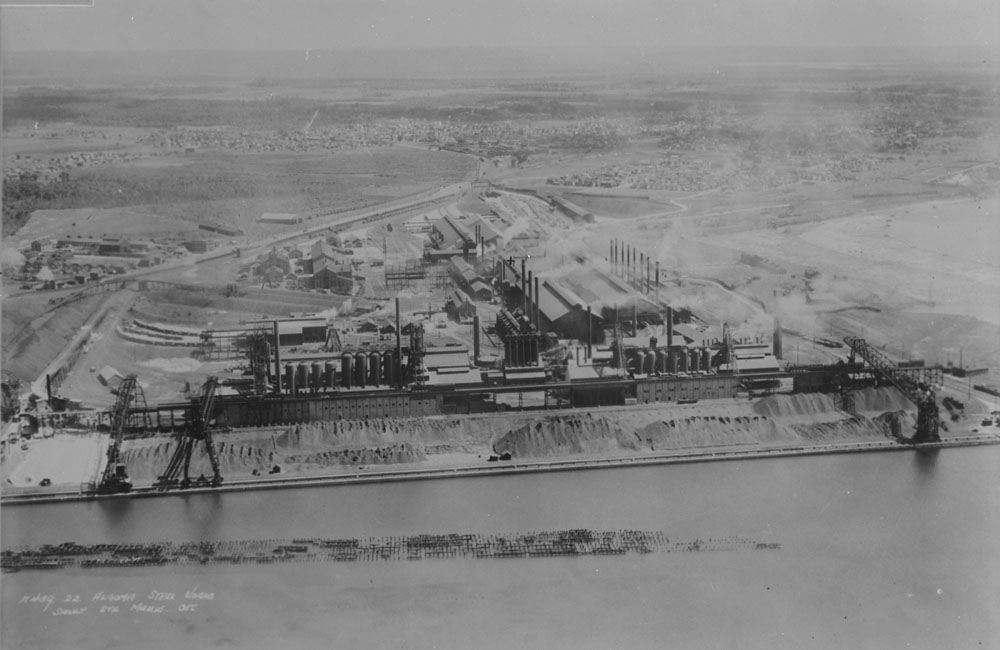

Les producteurs intégrés de fer et d’acier (basés sur le minerai) sont généralement de grandes compagnies qui exploitent des mines de fer et de charbon (souvent en coentreprises) et des usines sidérurgiques. Ces producteurs comprennent des compagnies comme Aciers Algoma Inc. de Sault Ste. Marie en Ontario, ArcelorMittal Dofasco de Hamilton en Ontario, et ArcelorMittal de Montréal (anciennement Sidbec-Dosco).

Compagnies sidérurgiques intégrées

Les compagnies sidérurgiques intégrées dépendent de la ferraille comme source de fer. Elles peuvent fabriquer la même gamme de produits semi-finis (brames, blooms et billettes) et de produits en acier finis que les producteurs intégrés plus grands (feuillards laminés à chaud, feuillards laminés à froid, tôles, tiges, barres, profilés). Ces compagnies intégrées comprennent Gerdau-AmeriSteel de Whitby en Ontario et ArcelorMittal de Contrecœur au Québec.

Les aciéries intégrées sont implantées partout où il est économiquement possible de regrouper de grandes quantités des matières premières nécessaires. Les plus grandes aciéries canadiennes sont construites le long des Grands Lacs et de la voie maritime du Saint-Laurent, où elles peuvent recevoir des minerais de fer du nord de l’Ontario, du Québec, du Labrador, du Minnesota, du Wisconsin et du Michigan, ainsi que du charbon de la Pennsylvanie, de la Virginie de l’Ouest et du Kentucky. D’autres aciéries intégrées sont cependant construites dans des régions où l’on trouve de la ferraille en abondance et un marché pour les produits en acier finis.

Transformateurs d’acier

Les transformateurs d’acier achètent des produits en acier semi-finis et des produits en acier laminés à chaud ou à froid aux compagnies intégrées et ils les transforment pour les revendre aux fabricants qui désirent des quantités d’acier trop petites pour que les aciéries intégrées puissent les traiter de manière rentable. Les entreprises de recyclage de la ferraille font partie de ce groupe. Parmi les transformateurs, on trouve les entreprises DJ Galvanizing Corporation de Windsor en Ontario pour la galvanisation par immersion à chaud, et Union Drawn Steel de Hamilton en Ontario pour l’étirage de barres.

Fonderies et fabricants

Les fonderies, souvent de petite taille, produisent différents types de fonte ou d’acier, ou les deux. Le métal fondu est coulé à la louche ou versé dans des moules en sable ou en métal. Les pièces moulées produites peuvent être de formes complexes et elles sont souvent conçues pour des usages à l’unité. Les fabricants prennent les divers produits des aciéries et les transforment, par coupes à dimension, façonnage, usinage, filetage, poinçonnage, assemblage, revêtement protecteur, etc., en une multitude de produits industriels et commerciaux. Les fonderies et les fabricants comprennent des entreprises comme Baycoat Ltd. de Stoney Creek en Ontario pour le revêtement organique, et Bombardier Inc. de Valcourt au Québec pour l’estampage et le soudage.

Fabrication du fer

Lorsque le fer est en cours de transformation, du coke et de la pierre sont introduits à intervalles réguliers par le haut du haut fourneau. (Le coke est le résidu solide partiellement graphité qui subsiste après le retrait des composants volatiles du charbon bitumineux par chauffage dans les fours à coke.) Alors qu’ils descendent lentement dans le four, ces matériaux sont chauffés par des gaz chauds ascendants. Le monoxyde de carbone contenu dans ces gaz réagit avec les oxydes de fer dans le minerai pour former du fer métallique et du dioxyde de carbone. Le fer formé fond et, en s’infiltrant dans la colonne de coke, dissout le carbone. Lorsqu’il atteint le foyer, il est saturé de carbone et contient également du silicium, du phosphore, du manganèse et du soufre. La pierre et le minerai forment un laitier liquide qui fond à bas point de fusion et à écoulement libre et qui absorbe la majeure partie du soufre qui entre dans le four (le coke est la principale source de soufre). Le laitier liquide, composé des minéraux de la gangue et des composants d’oxyde de la pierre, flotte sur le fer liquide et est séparé du métal fondant durant le vidage du haut fourneau. Le coke ne fond pas, il brûle au contact de l’air préchauffé sous pression (soufflage) qui s’infiltre par des tuyères situées juste au-dessus du foyer.

Réduction directe

Plusieurs procédés de réduction à l’état solide sont développés, dans lesquels le minerai de fer est transformé en fer métallique sans fusion. Comme le fer n’est pas séparé de la gangue dans l’installation de réduction, il faut utiliser des minerais ou des concentrés à haute teneur (avec plus de 90 % de fer). Plusieurs de ces procédés à l’état solide utilisent du gaz naturel comme carburant et comme réducteur (monoxyde de carbone et hydrogène). ArcelorMittal, de Contrecœur au Québec, utilise un tel procédé, appelé Midrex Process.

Le minerai réduit à l’état solide et/ou les boulettes, appelées fer de réduction directe (FRI), sont fondues dans des fours à arc électrique et transformées en acier de la même façon que la ferraille. Au cours du processus de fabrication de l’acier, la gangue du FRI est éliminée; les minéraux de la gangue contenue dans le FRI se combinent avec la chaux ajoutée pour former un laitier fluide. Le FRI est supérieur à la ferraille en pureté et en uniformité de composition, mais ces avantages haussent le prix.

Fabrication de l’acier

L’acier est un alliage de fer pur et de carbone dont la teneur en carbone varie d’environ 0,002 % (par exemple, métal pour tôle d’emboutissage) à 1,5 % (par exemple, acier à outils). Les alliages d’acier contiennent d’autres éléments (comme le manganèse, le nickel, le chrome, le vanadium, le molybdène) qui leur donnent une plus grande résistance et des propriétés spécifiques. L’acier inoxydable, par exemple, est un alliage de chrome et de nickel. En plus du carbone, le métal chaud et la fonte brute peuvent contenir des éléments indésirables comme le silicium, le phosphore et le soufre, qu’il faut retirer durant la fabrication de l’acier, car ils rendent l’acier cassant.

Durant le processus de fabrication de l’acier, le métal chaud ainsi que de la ferraille sont introduits dans un récipient à garnissage réfractaire (convertisseur). De l’oxygène gazeux est alors injecté dans le bain de métal chaud. De la chaux est également ajoutée pour produire un laitier qui dissout le soufre et les autres impuretés indésirables sans corroder le revêtement du convertisseur. L’oxygène injecté oxyde le carbone dissous dans le métal chaud pour former du monoxyde de carbone et produire de la chaleur. Lorsque la teneur en carbone du bain fondu descend au niveau désiré, on ajoute les éléments d’alliage et l’acier liquide est transvasé dans une poche préchauffée.

Les producteurs qui font de l’acier avec de la ferraille utilisent des fours à arc. La ferraille est chargée dans le four et trois électrodes en graphite descendent de la voûte du four. Lorsque les électrodes s’approchent de la ferraille, des arcs se forment (alimentation à haute tension). En raison de sa résistance électrique plus élevée et de la chaleur intense rayonnée par ces arcs, la ferraille atteint rapidement les températures de fusion.

Affinage de la poche de coulée

L’acier liquide destiné à des applications exigeantes est ensuite affiné dans des unités de traitement en poche. Les impuretés restantes, telles que le soufre, l’hydrogène, l’azote et les inclusions non métalliques, sont enlevées. Les méthodes utilisées comprennent l’agitation à l’argon, la désulfuration à la poudre et le dégazage sous vide.

Coulée continue

Il y a quelques années, la majeure partie de l’acier était coulée en lingots. Les lingots sont de grands blocs rectangulaires d’acier, dont la plupart sont ensuite façonnés en produits semi-finis, blooms, brames, billettes ou formes spéciales, par laminage primaire ou par forgeage. Aujourd’hui, la coulée continue (CC) est la principale façon de solidifier l’acier liquide en produits semi-finis. La CC élimine les opérations primaires. Dans une machine de CC, l’acier liquide est versé dans la partie supérieure d’un moule en cuivre oscillant refroidi à l’eau, et la brame, le bloom ou la billette sont déchargés en continu par le bas. Ces dernières années, la coulée de brame mince gagne en popularité, car elle élimine plusieurs étapes de production.

Laminage à chaud et à froid

Dans la plupart des cas, les brames, les blooms et les billettes sont réduits dans des laminoirs en produits laminés à chaud et à froid, comme des plaques, des tôles en rubans, des rails, des profilés, des barres et des fils ronds. Quelques aciers (par exemple, la tôle fine et la tôle en rubans) sont finis par laminage à froid à la température ambiante pour obtenir des tolérances dimensionnelles minimales, une finition de surface de haute qualité et un degré de dureté exact.

Traitement thermique

Les traitements thermiques comprennent le recuit, la normalisation, la trempe et le revenu. Ces traitements changent les propriétés de l’acier en modifiant sa microstructure cristalline.

Revêtements de protection

L’acier se corrode lorsqu’il est exposé à certains environnements. Pour ralentir l’oxydation de l’acier (la rouille), les produits en acier sont revêtus, et les revêtements les plus généralement courants sont le zinc, l’étain, l’aluminium, l’émail vitrifié et les revêtements organiques (par exemple, la peinture).

Histoire de la production sidérurgique au Canada

Au Canada, les Forges Saint-Maurice, près de Trois-Rivières au Québec, produisent du fer à partir du minerai de fer des tourbières locales et du charbon de bois pour approvisionner les colons et les militaires (voir Ouvrage de forge). La première usine sidérurgique du Haut-Canada, la Marmora Ironworks près de Peterborough en Ontario, commence sa production en 1822. Elle comprend deux hauts fourneaux alimentés au charbon de bois, une forge à deux ensembles de marteaux hydrauliques et des foyers spéciaux pour produire des barres de fer. À la fin du 19e siècle, l’usine sidérurgique de Marmora et celle de Saint-Maurice ferment; elles ne peuvent plus rivaliser avec les forges plus modernes de l’Ontario et de la Nouvelle-Écosse qui utilisent des hauts fourneaux alimentés au coke.

Les premiers produits en acier au Canada sont fabriqués dans les années 1880. Au début des années 1900, des centres de production d’acier sont déjà établis à Hamilton et à Sault Ste. Marie en Ontario et à Sydney en Nouvelle-Écosse. La production de fer et d’acier augmente lentement jusqu’à la Deuxième Guerre mondiale, puis rapidement lorsque l’essor économique d’après-guerre engendre une énorme demande d’acier.

Le procédé Bessemer, inventé en Angleterre en 1856, est le premier procédé de fabrication d’acier à grande échelle. Cette méthode est suivie, quelques années plus tard, par l’invention du procédé Martin-Siemens qui, d’environ 1900 jusqu’au début des années 1960, représente la majeure partie de la production d’acier. En 1910, le procédé Bessemer n’est plus utilisé en Amérique du Nord.

Le procédé basique de soufflage d’oxygène (BOP), d’abord connu sous le nom de procédé L.D., provient de l’Autriche. Dofosco Inc. introduit le BOP en Amérique du Nord en 1954 et, depuis lors, le procédé Martin-Siemens ne cesse de décliner, et il n’est plus utilisé de nos jours.

Les Canadiens contribuent de façon notable à l’avancement de l’industrie de la sidérurgie. Au début des années 1960, Air Liquide Canada Ltée conçoit un injecteur qui permet d’introduire de l’oxygène pur par le fond des cuves de BOP. Cette méthode est développée à l’échelle industrielle en Allemagne en 1968. La première machine de coulée continue d’acier en Amérique du Nord est mise au point par Atlas Steel à Welland en Ontario, en 1954.

En 1959, Stelco Inc. introduit le procédé du haut four à faible volume de laitier qui diminue la consommation de coke d’environ 40 %, économisant ainsi plus de 200 millions de tonnes de charbon par année dans le monde. Stelco met au point le procédé de refroidissement par barres Stelmor ainsi que le Coilbox, un important dispositif d’économie d’énergie utilisé dans les aciéries de feuillards laminés à chaud. Cette entreprise met également au point le cycle de recuit court, une autre innovation permettant d’économiser l’énergie, et universellement adoptée dans l’industrie sidérurgique. De plus, Stelco met au point la tige torsadée Ardor. Lasco développe la technique de laminage de refendage, pour faire deux barres avec une seule billette. Ipsco est la première entreprise à installer une tuberie à soudage spiral.

Projet Bessemer Inc., un consortium de producteurs d’acier canadiens et du Conseil national de recherches du Canada, entreprend des recherches sur la coulée continue à Boucherville au Québec. L’objectif ultime de la sidérurgie est de n’avoir qu’une seule étape entre l’acier liquide et le feuillard fini.

Partager sur Facebook

Partager sur Facebook Partager sur X

Partager sur X Partager par Email

Partager par Email Partager sur Google Classroom

Partager sur Google Classroom

_IMO_9785756,_Maasmond_pic.jpg)